Les raffineries de pétrole, les centrales nucléaires, les sucreries, les chaines d’assemblage automobile, les stations d’épuration, les fabriques de textiles, les aciéries, etc. Toutes ces industries ont un point commun : elles sont pilotées de manière plus ou moins automatique, mais comment ?

La discipline qui s’occupe de répondre à cette question s’appelle le contrôle industriel et regroupe un ensemble très divers de techniques, de technologies et de disciplines scientifiques pour automatiser les différents processus industriels.

L’industrie

Un processus industriel représente un ensemble de machines et d’équipements permettant la fabrication ou la transformation de produits identiques en grande quantité.

Le contrôle industriel est né naturellement avec l’Organisation Scientifique du Travail (OST) à la fin du 19ème siècle (taylorisme puis fordisme) dont l’objectif était de développer scientifiquement une nouvelle technique pour chaque aspect de la tâche d'un travailleur, pour remplacer la méthode empirique utilisée traditionnellement. En gros: remplacer les hommes par des machines !

Les systèmes de contrôle

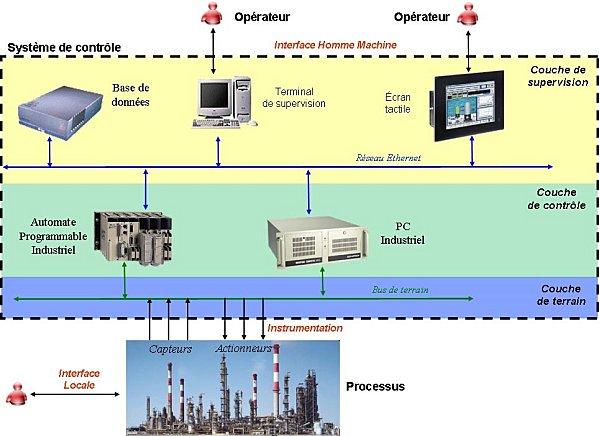

Pour contrôler ces machines industrielles modernes, l’homme a du créer des systèmes de contrôle capables de piloter ces machines. Ainsi, on voit se dessiner naturellement 3 entités distinctes interagissant au sein des industries :

1 – Les hommes (directions, ingénieurs, techniciens, opérateurs)

2 – Les systèmes de contrôle (systèmes de communication, d’archivage et de calcul)

3 – Les processus (les équipements et les machines)

Entre chaque entité, il existe des interfaces permettant d’échanger des informations. Ces interfaces ont fortement évoluées durant les dernières décennies grâce au « boom » des télécommunications. Ces 3 interfaces sont les suivantes:

- L’instrumentation : communication entre le système de contrôle et les machines au travers de capteurs (capteur de température, de pression, etc.) et d’actionneurs (vannes, vérins, moteurs, etc.).

- L'Interface Homme Machine (IHM ou HMI en anglais) : système de supervision permettant de surveiller et de diagnostiquer l’état des équipements mais aussi d’agir sur eux en dialoguant avec le système de contrôle.

- L'Interface locale : interaction physique directe entre les hommes et les machines en cas d’opération manuelle nécessaire sans avoir recours au système de contrôle (ex : ouverture d’une vanne à la main).

Le système de contrôle peut alors être divisé en 3 couches distinctes:

a) Couche de terrain : système de communication avec le processus. Cette communication se fait généralement par le biais de bus de terrain (un réseau robuste adapté au milieu industriel pour dialoguer avec les capteurs et actionneurs).

b) Couche de contrôle : contient la logique de fonctionnement du processus pour le piloter. C’est ici que toute la connaissance est stockée et que les calculs sont effectués, généralement par des PC industriels ou des Automates Programmables Industriels (API ou PLC anglais). En général, c’est un algorithme informatique qui est exécuté de manière cyclique en temps réel. Cet algorithme lit les données du processus (entrées) et calcule la position des différents actionneurs (sorties) pour piloter le processus.

c) Couche de supervision : permet de réaliser l’Interface Homme Machine. En général un système de base de données archive les données des processus et les opérateurs agissent et surveillent les installations via des terminaux de supervision comme des ordinateurs ou des écrans tactiles reliés à cette base de données via un réseau Ethernet.

Une fois toutes ces infrastructures de contrôle mises en place, il faut étudier le fonctionnement et la dynamique des processus pour pouvoir les contrôler à partir d’un programme informatique exécuté dans la couche de contrôle.

La science qui étudie la modélisation, l’analyse, la commande et la régulation des systèmes dynamiques s’appelle l’automatique. Cette discipline (qui est le cœur de mon métier) peut faire partie de la physique, de l’informatique ou des sciences de l’ingénieur selon l’approche adoptée (c’est d’ailleurs une question qui divise malheureusement notre communauté). Dans l’industrie, on parle le plus souvent de contrôle-commande pour parler de cette discipline lorsqu’elle est appliquée à un système industriel.

J’ai déjà fait sur ce blog trois billets pour l’automatique (une Introduction, La Modélisation et La Commande) et je ne vais pas donc entrer dans les détails ici. Il faut juste retenir que pour mettre en place des systèmes de régulation (par exemple maintenir la température d’un four à 1000°C ou maintenir un ratio précis entre du propane et du butane dans une colonne de distillation), une modélisation dynamique des processus est nécessaire (il faut mettre les différentes grandeurs physiques des processus en équations) de manière à venir étudier la stabilité et le comportement des systèmes pour pouvoir mettre en place une loi de commande pour piloter les actionneurs (vannes, chauffages, moteurs, vérins, etc).

Les applications

Il est impossible de lister de manière exhaustive tous les domaines d’application du contrôle industriel car il intervient dans absolument tous les domaines de l’industrie. On peut juste citer l’aérospatial, l’agroalimentaire, l’automobile, la chimie, l’énergie, l’environnement, la médecine, l’extraction des sols (mines), le pétrole, la pharmacie, le papier, le transport, les textiles, le verre, la céramique, la sidérurgie, etc.

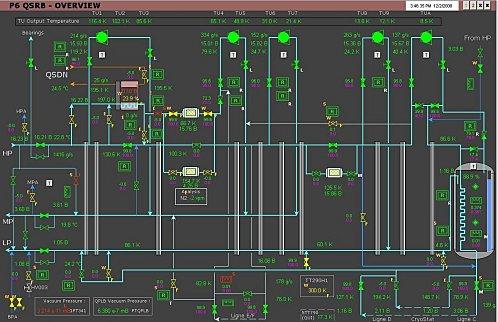

Cependant, il est utile de préciser que les techniques du contrôle industriel peuvent être utilisées en dehors des industries et des usines. C’est le cas par exemple dans les grands instruments scientifiques comme les accélérateurs de particules. En effet, ces machines sont très similaires aux installations industrielles et elles utilisent les mêmes outils que l’industrie en matière de contrôle, même si parfois il faut développer des solutions spécifiques à ces machines uniques au monde. Ainsi, tout le système de contrôle permettant le refroidissement des 27 km d’aimants supraconducteurs du LHC (le plus puissant accélérateur de particules du monde au CERN à Genève) est analogue aux systèmes de contrôle que l’on pourrait trouver dans une raffinerie de pétrole. Pour info, le système de contrôle pour le refroidissement des aimants (un système parmi tant d’autres dans le LHC) comprend à lui seul 42 000 entrées/sorties et plus de 5000 boucles de régulation: on voit bien ici l’intérêt d’un système de contrôle industriel !!

Ecran de supervision du système de contrôle pilotant un réfrigérateur à hélium pour le LHC

Par Benjamin Bradu - Publié dans : TechnologiesEcrire un commentaire 0 - Voir le commentaire - Voir les commentaires - Recommander Précédent : Le Son Retour à l'accueil