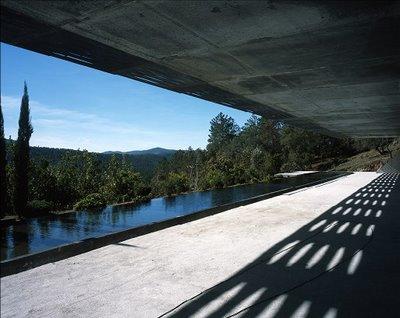

Au Muy, dans le Var, l'architecte Rudy Ricciotti vient d'achever la réalisation d'une villa/galerie d'exposition pour le collectionneur et marchand d'art Enrico Navarra. Enfouie dans la pente, pour mieux se fondre dans le paysage provençal et limiter l'impact du bâti sur le site, la Villa Navarra se caractérise par sa toiture en Ductal®, béton à ultra-hautes performances mis au point par Lafarge : une immense visière de 40 mètres de long, en porte-à-faux sur 7,80 mètres, avec 3 cm d'épaisseur en nez-de-dalle.

En se concentrant sur la toiture, le projet s'est constitué en défi structurel, tendant vers le prototype et faisant de sa réalisation un cas d'école. "Cette toiture fut pour tous l'occasion de réfléchir à une structure travaillant essentiellement en flexion, en raison du porte-à-faux qui la caractérise, et sans recourir à la précontrainte, premier réflexe d'ingénieur, afin d'expérimenter à fond les capacités du matériau" rappelle Mouloud Behloul, ingénieur en charge de Ductal® chez Lafarge. Le porte-à-faux de 7,80 mètres suffit à faire de cette toiture un cas de figure unique en son genre et de sa réalisation en Ductal® une première mondiale.

Composée de 17 panneaux juxtaposés, la toiture de la Villa Navarra exploite pleinement les capacités de Ductal®. Spécialiste de modélisation mathématique, ingénieur civil des ponts et chaussées, Romain Ricciotti en a défini la forme et les dimensions au terme d'un minutieux travail d'équarrissage prenant en compte de nombreux facteurs : les contraintes de transport, le poids propre de chaque panneau, la surcharge climatique admise, le soulèvement au vent et la dilatation thermique dans une région qui connaît de fortes amplitudes liées à l’ensoleillement et au vent violent. Amplitudes d'autant plus fortes que la surface de cette toiture sans isolation est laissée nue, bénéficiant de l'aspect fini et du caractère hydrofuge des panneaux en Ductal®.

Chaque panneau, de 9,25m de long sur 2,35m de large, est composé d'une plaque d'épaisseur constante bordée par deux nervures latérales à inertie progressive, plus hautes au niveau des appuis et s'affinant jusqu'à rejoindre l'épaisseur de la plaque en extrémité. Cette dernière est ajourée pour gagner du poids et faire jouer la lumière dans cette partie dégagée en auvent.

L'entreprise Bonna Sabla, implantée près de Montpellier, a été sélectionnée afin de réaliser la préfabrication de l'ensemble des pièces en Ductal®. La fabrication des moules métalliques a été assurée par un fournisseur de l'industrie aéronautique. Un travail très précis sur l'écoulement des fluides a été réalisé, afin de mieux maîtriser l'orientation de la fibre métallique constitutive du Ductal®. En effet, la performance mécanique étant tributaire de cette orientation, il importait de définir la procédure de coulage qui aligne les aiguilles dans le sens du mouvement hydraulique. La composition extrêmement fine de Ductal®, dont les plus grosses particules atteignent 0,5 mm, facilite ce phénomène hydraulique qui conditionne l'orientation mécanique des aiguilles emportées par le flux.

Pour la mise en œuvre, les panneaux, pesant environ 3 tonnes et acheminés par camion jusqu'au terrain pentu, ont été soulevés par une grue foraine et ensuite positionnés sur les deux voiles d'appui, puis poussés contre le précédent par ripage latéral et, enfin, étayés. Leur connexion s'effectue par tenon et mortaise au niveau du renflement des nervures, par l'entremise d'une douille ensuite injectée de résine. L'ancrage réalisé sur le voile arrière est assuré par des tirants, composés d'une tige filetée plongée dans une douille injectée de résine et boulonnée en surface par un papillon serrant une platine de répartition. Au niveau du second voile, de simples coussinets en néoprène matérialisent l'appui.

Afin d'éviter en rive un phénomène de pianotage entre ces panneaux juxtaposés semblables à de grandes tuiles posées bord à bord, un système d'axe transversal les solidarise, matérialisé par une tige en acier logée dans les points de levage en extrémité des panneaux et scellés par une résine. Un joint en silicone posé ultérieurement assure l’étanchéité en partie supérieure des nervures ainsi accolées et solidarisées.