A l'occasion de ses 350 ans, Brasseries Kronenbourg inaugure à Obernai ses nouvelles installations sur le plus grand Pôle Brassicole de France : son nouveau siège administratif et le nouveau Centre d'Innovation et de Développement mondial du Groupe CarlsbergLe 9 juin 2014 est la date Anniversaire officielle des 350 ans de Brasseries Kronenbourg. A cette occasion, mardi 10 juin, Brasseries Kronenbourg inaugure à Obernai, sur le plus grand site brassicole de France, deux nouveaux bâtiments : Zénith, le nouveau Centre d’Innovation et Développement mondial du groupe Carlsberg, et Mercure, le nouveau siège administratif.

A l'occasion de ses 350 ans, Brasseries Kronenbourg inaugure à Obernai ses nouvelles installations sur le plus grand Pôle Brassicole de France : son nouveau siège administratif et le nouveau Centre d'Innovation et de Développement mondial du Groupe CarlsbergLe 9 juin 2014 est la date Anniversaire officielle des 350 ans de Brasseries Kronenbourg. A cette occasion, mardi 10 juin, Brasseries Kronenbourg inaugure à Obernai, sur le plus grand site brassicole de France, deux nouveaux bâtiments : Zénith, le nouveau Centre d’Innovation et Développement mondial du groupe Carlsberg, et Mercure, le nouveau siège administratif.En s’agrandissant et en réunissant ainsi ses activités, Brasseries Kronenbourg renforce son implantation alsacienne avec un objectif : mieux maîtriser sa chaîne de valeur, de la conception à la fabrication de ses produits dans une démarche d’amélioration de l’efficacité industrielle mais aussi d’écoconception et de performance énergétique.

« ZENITH » : Obernai, Berceau des bières de demainDepuis le début de l’année, le site d’Obernai accueille le nouveau centre d’Innovation et Développement mondial du Groupe Carlsberg.Ce nouveau centre va désormais jouer un rôle majeur dans la création de nouveaux produits, tant recettes que packagings, pour Brasseries Kronenbourg et l’ensemble des filiales du Groupe Carlsberg dans le monde.Bénéficiant d’équipements de pointe, ce nouveau centre, baptisé « Zénith », est inauguré après un an de travaux et représente un investissement de 18 millions d’euros.Sur 9 400 m2, il accueille une cinquantaine de collaborateurs de différentes nationalités (française, allemande, danoise…) qui travaille au développement des futures innovations du groupe Carlsberg. Maîtres brasseurs, ingénieurs, chefs de projet, techniciens, opérateurs se répartissent dans les laboratoires d’analyses (sensorielles et physicochimiques), dans la partie process de fabrication et dans les bureaux dédiés aux chefs de projets et à l’administration.« Zénith » abrite aussi une microbrasserie pilote pouvant recevoir 1 tonne de malt pour des essais grandeur nature, du maltage à la mise en bouteilles en passant par le brassage, la fermentation, la filtration.

« ZENITH » : Obernai, Berceau des bières de demainDepuis le début de l’année, le site d’Obernai accueille le nouveau centre d’Innovation et Développement mondial du Groupe Carlsberg.Ce nouveau centre va désormais jouer un rôle majeur dans la création de nouveaux produits, tant recettes que packagings, pour Brasseries Kronenbourg et l’ensemble des filiales du Groupe Carlsberg dans le monde.Bénéficiant d’équipements de pointe, ce nouveau centre, baptisé « Zénith », est inauguré après un an de travaux et représente un investissement de 18 millions d’euros.Sur 9 400 m2, il accueille une cinquantaine de collaborateurs de différentes nationalités (française, allemande, danoise…) qui travaille au développement des futures innovations du groupe Carlsberg. Maîtres brasseurs, ingénieurs, chefs de projet, techniciens, opérateurs se répartissent dans les laboratoires d’analyses (sensorielles et physicochimiques), dans la partie process de fabrication et dans les bureaux dédiés aux chefs de projets et à l’administration.« Zénith » abrite aussi une microbrasserie pilote pouvant recevoir 1 tonne de malt pour des essais grandeur nature, du maltage à la mise en bouteilles en passant par le brassage, la fermentation, la filtration.Zénith s’articule autour de trois activités principales :

L’Innovation - liquide et packaging - avec des laboratoires et des outils dédiés, où les chefs de projet et techniciens oeuvrent pour inventer les boissons et bouteilles de demain. Dans le laboratoire maquette, sont mises au point les nouvelles recettes à l’échelle de la bouteille.On y ajuste l’intensité du goût, l’amertume, le sucre, l’acidité… Au terme de nombreux essais avec des formules et des ingrédients différents, la recette est testée sur l’outil pilote, la microbrasserie. L’innovation liquide s’appuie aussi sur l’expertise sensorielle et un outil clé : la salle de dégustation, le point névralgique où sont goûtées, testées, comparées et notées par des panels de dégustation toutes ces nouvelles recettes et où on y juge aussi la conformité des produits standards de l’usine.Après la phase de création d’une nouvelle recette, lorsqu’elle est plébiscitée par les consommateurs et que la mise sur le marché est validée, l’équipe Implémentation et;Optimisation, liquide et packaging, a pour mission de mener à bien les premiers essais en usine et de s’assurer de la reproduction à l’identique à l’échelle industrielle de la recette développée

Le laboratoire d’analyses physicochimiquesIl effectue les contrôles qualité et analyses sur les matières premières (amertume du houblon, contrôle du malt…), sur le produit fini (alcool, CO2, tenue de mousse, …) mais aussi à toutes les étapes de la fabrication du produit, à la fois pour les essais réalisés à la microbrasserie pilote, les essais industriels réalisés dans les brasseries du Groupe et la production de la brasserie d’Obernai.Des contrôles qualité sont aussi régulièrement effectués sur les matériaux de conditionnement. La résistance des bouteilles et l’endurance des packs sont mesurées.

La microbrasserie piloteElle propose, de plain-pied, toutes les étapes de fabrication de la bière, les unes à la suite des autres, dans la logique du procédé de production et est utilisée pour la création de nouvelles recettes, les tests de nouvelles technologies, de nouvelles matières premières, la production d’échantillons pour réaliser les suivis qualité et les tests consommateurs servant à valider les innovations.La microbrasserie pilote dispose d’un moulin et d’une malterie expérimentale qui offre la possibilité de malter les céréales (ce qui n’est pas fait dans l’usine de production), d’une salle à brasser de 50 hl, de salles de supervision informatisées (qui permettent de piloter les équipements), de chambres froides (où sont manipulées les levures), d’un atelier de fermentation avec des cuves de 10 à 50 hl (contre des cuves dans la brasserie d’Obernai de 2000, 6000 et 10 000 hl) puis d’un équipement de filtration de la bière, dernière étape avant la mise en bouteilles ou soutirage. On trouve aussi dans le hall pilote des outils de recherche : une salle à brasser de 1 hl et un atelier de fermentation à très petite échelle (2 à 20 litres) qui sont utilisées pour tester les découvertes les plus prometteuses issues du Centre de Recherche du Groupe Carlsberg à Copenhague.

Une architecture respectueuse de l’environnementL’architecture de « Zénith », signée par le cabinet d’architectes strasbourgeois Patrick Schweitzer et Associés, est inspirée des trois éléments clés de la bière. L’eau est mise à l’honneur avec l’installation de bassins à l’entrée du centre. Sur l’une des façades, un champ de céréales se déploie en sérigraphie tandis que sur une autre grimpent des plants du réputé houblon Strisselspalt, variété née dans la région de Strasbourg et qui peut atteindre jusqu’à sept mètres de hauteur. L’entretien de ces végétaux a été confié aux élèves du lycée agricole d’Obernai. L’ensemble du bâtiment est revêtu de lamelles de bois naturel offrant une protection solaire.

«MERCURE» : Le nouveau siège administratifDepuis début 2013, les activités administratives, une partie des fonctions support et les équipes commerciales de la région Est ont rejoint Obernai et emménagé dans un nouveau bâtiment, Mercure.

«MERCURE» : Le nouveau siège administratifDepuis début 2013, les activités administratives, une partie des fonctions support et les équipes commerciales de la région Est ont rejoint Obernai et emménagé dans un nouveau bâtiment, Mercure.Deux ans de travaux et 12 millions d’euros auront été nécessaires pour construire le nouveau siège de Brasseries Kronenbourg, qui occupe 4082m² répartis sur trois niveaux.

Ce nouveau bâtiment fonctionne entièrement à l’électricité et présente un niveau de consommation énergétique très bas.Bâti selon les normes BBC (Bâtiment Basse Consommation), il offre le maximum de confort aux 220 salariés qu’il héberge, tout en remplissant des objectifs d’économie d’énergie et environnementaux. En effet, sa consommation énergétique – en considérant le chauffage, l’éclairage et le renouvellement d’air – s’élève à 50kWh/m²/an (1).

Performance thermique : le bâtiment bénéficie d’un maximum d’inertie thermique grâce à la présence d’une enveloppe de béton. Cela permet de diminuer significativement les besoins d’énergie pour le chauffage et le rafraîchissement des espaces de travail. En hiver, les murs restituent la chaleur accumulée, et en été, la fraîcheur est stockée.Une régulation extrêmement fine du chauffage grâce au système GAPEO (Gestion Active de la Performance Energétique par Ordinateur) permet également d’adapter les apports énergétiques en fonction de l’occupation des locaux et de leur exposition.Par ailleurs, des baies vitrées triple épaisseur avec stores vénitiens intégrés, motorisés et pilotés, entre deux épaisseurs de vitrage, permettent de moduler l’isolation thermique ou phonique.Une adaptation automatique de la luminosité pour optimiser les économies d’électricitéDans l’ensemble du bâtiment, les luminaires sont équipés de capteurs pour une adaptation automatique à la luminosité ambiante.(1) Le label BBC correspond à une consommation en énergie primaire fixée à 50 kWh/m²/an en moyenne.

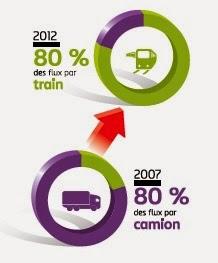

OBERNAI, le plus grand Pôle Brassicole de FranceLa plus grande brasserie de FranceDate de construction : 1969Surface : 70 hectaresProduction 2013 : 7 millions d’hectolitres soit environ 40% de la bière produite en France1 bière sur 3 consommée en France est fabriquée à Obernai11 lignes de production30 000 hectolitres produits/jour soit l’équivalent de 990 000 bouteilles de 33cl5 marques phares : Kronenbourg, 1664, Carlsberg, Grimbergen, Skoll800 collaborateurs (sur 1210 salariés de Brasseries Kronenbourg) travaillent sur le site d’ObernaiDéveloppement du site depuis trois ansDepuis 2011, Brasseries Kronenbourg investit massivement sur le site d’Obernai.- Investissements industriels pour la brasserie : 45,5 millions d’euros en trois ans, de 2011 à 2013.- Investissements pour le nouveau bâtiment administratif et le nouveau centre d’innovation et développement : 30 millions d’euros au total.Traitement de l’eau :Station d »’épuration représentant 1/10ème de la surface du site.Elle traite 1,9 milliards de m3 d’eau/an. Elle est dimensionnée pour traiter les eaux usées d’une ville de 350 000 habitantsBiogaz :Depuis 1995, Brasseries Kronenbourg a été pionnier dans la production et l’utilisation d’énergie propre. Généré à partir des déchets de production, le biogaz assure aujourd’hui 20% des besoins énergétiques de la brasserieCertifications :Certification ISO 9001 : 1994Certification ISO 14001 : 1998Ces deux certifications ont été reconduites sans réserve au 1er trimestre 2014, après un audit qui n’a relevé aucune non-conformité.Certification OHSAS 18001 : obtenue en décembre 2013Logistique :Depuis 2007, 80 % des produits à destination de la grande distribution voyagent en train.Cela représente en 6 ans, environ 200 000 camions de moins sur les routes et 100 000 tonnes de CO² économisées.

OBERNAI, le plus grand Pôle Brassicole de FranceLa plus grande brasserie de FranceDate de construction : 1969Surface : 70 hectaresProduction 2013 : 7 millions d’hectolitres soit environ 40% de la bière produite en France1 bière sur 3 consommée en France est fabriquée à Obernai11 lignes de production30 000 hectolitres produits/jour soit l’équivalent de 990 000 bouteilles de 33cl5 marques phares : Kronenbourg, 1664, Carlsberg, Grimbergen, Skoll800 collaborateurs (sur 1210 salariés de Brasseries Kronenbourg) travaillent sur le site d’ObernaiDéveloppement du site depuis trois ansDepuis 2011, Brasseries Kronenbourg investit massivement sur le site d’Obernai.- Investissements industriels pour la brasserie : 45,5 millions d’euros en trois ans, de 2011 à 2013.- Investissements pour le nouveau bâtiment administratif et le nouveau centre d’innovation et développement : 30 millions d’euros au total.Traitement de l’eau :Station d »’épuration représentant 1/10ème de la surface du site.Elle traite 1,9 milliards de m3 d’eau/an. Elle est dimensionnée pour traiter les eaux usées d’une ville de 350 000 habitantsBiogaz :Depuis 1995, Brasseries Kronenbourg a été pionnier dans la production et l’utilisation d’énergie propre. Généré à partir des déchets de production, le biogaz assure aujourd’hui 20% des besoins énergétiques de la brasserieCertifications :Certification ISO 9001 : 1994Certification ISO 14001 : 1998Ces deux certifications ont été reconduites sans réserve au 1er trimestre 2014, après un audit qui n’a relevé aucune non-conformité.Certification OHSAS 18001 : obtenue en décembre 2013Logistique :Depuis 2007, 80 % des produits à destination de la grande distribution voyagent en train.Cela représente en 6 ans, environ 200 000 camions de moins sur les routes et 100 000 tonnes de CO² économisées.BRASSERIES KRONENBOURG s'attache à une utilisation raisonnée des ressources, de la production à la livraison de ses bièresBrasseries Kronenbourg place sa responsabilité environnementale à un haut degré d’exigence. Le bilan de ses engagements se trouve dans son Rapport développement durable 2013. Intitulé « Dans le respect de l’homme et de la nature », disponible sur www.brasserieskronenbourg.com

Eco-conception : Les emballages ont un impact environnemental considérable que Brasseries Kronenbourg, adhérent d’Eco-Emballages, cherche à diminuer en travaillant sur leur réduction, leur réutilisation, leur recyclage et leur conception. Dans cette démarche, depuis 2011, afin de choisir les emballages les plus respectueux de l’environnement, ceuxci sont analysés par un logiciel LCA (Life Cycle Analysis) qui permet d’en mesurer les impacts environnementaux tout au long de leur cycle de vie.

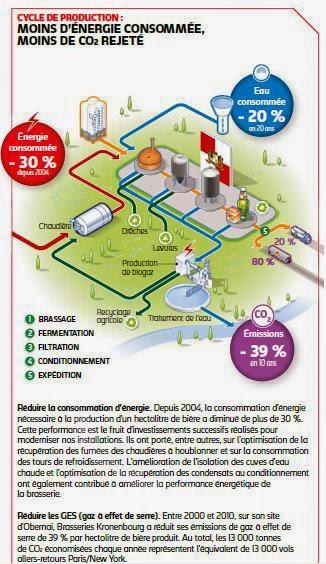

Eco-conception : Les emballages ont un impact environnemental considérable que Brasseries Kronenbourg, adhérent d’Eco-Emballages, cherche à diminuer en travaillant sur leur réduction, leur réutilisation, leur recyclage et leur conception. Dans cette démarche, depuis 2011, afin de choisir les emballages les plus respectueux de l’environnement, ceuxci sont analysés par un logiciel LCA (Life Cycle Analysis) qui permet d’en mesurer les impacts environnementaux tout au long de leur cycle de vie. Eco-production : Tout au long du cycle de production, Brasseries Kronenbourg diminue sansrelâche sa consommation d’eau (passée de 12 litres/litre de bière en 1969 à 4,7 litres/litre de bière en 2012) et d’énergie (- 30 % depuis 2004), ses émissions de CO2 (réduites de 13 000 tonnes chaque année) tout en valorisant au mieux ses déchets. Brasseries Kronenbourg est ainsiaujourd’hui le seul brasseur en France à satisfaire près de 20% de ses besoins énergétiques grâce au biogaz produit sur son site (énergie dans laquelle l’entreprise a été pionnière dès 1995). A l’horizon 2015, la brasserie n’utilisera plus du tout de fioul.Tout au long de la production également, 97 % des déchets banals (déchets et sous-produits, horsdrêches et boues) mais aussi l’eau, qui entre à 90 % dans la production de la bière, sont recyclés.Chaque année, 1912 millions de m3 d’eau (quantité équivalente à celle que produit une ville de 350 000 habitants comme Nice) sont traités et dépollués à 98 %.En 1998, Brasseries Kronenbourg a été la première brasserie dans le monde et la deuxième de l’industrie agroalimentaire de France à obtenir la certification ISO 14001 pour sa gestion environnementale tout au long de son processus de production.

Eco-production : Tout au long du cycle de production, Brasseries Kronenbourg diminue sansrelâche sa consommation d’eau (passée de 12 litres/litre de bière en 1969 à 4,7 litres/litre de bière en 2012) et d’énergie (- 30 % depuis 2004), ses émissions de CO2 (réduites de 13 000 tonnes chaque année) tout en valorisant au mieux ses déchets. Brasseries Kronenbourg est ainsiaujourd’hui le seul brasseur en France à satisfaire près de 20% de ses besoins énergétiques grâce au biogaz produit sur son site (énergie dans laquelle l’entreprise a été pionnière dès 1995). A l’horizon 2015, la brasserie n’utilisera plus du tout de fioul.Tout au long de la production également, 97 % des déchets banals (déchets et sous-produits, horsdrêches et boues) mais aussi l’eau, qui entre à 90 % dans la production de la bière, sont recyclés.Chaque année, 1912 millions de m3 d’eau (quantité équivalente à celle que produit une ville de 350 000 habitants comme Nice) sont traités et dépollués à 98 %.En 1998, Brasseries Kronenbourg a été la première brasserie dans le monde et la deuxième de l’industrie agroalimentaire de France à obtenir la certification ISO 14001 pour sa gestion environnementale tout au long de son processus de production. Eco-distribution : La stratégie logistique de Brasseries Kronenbourg privilégie les modes de transport doux, contribuant significativement à l’amélioration de la qualité de l’air. Le transfert de la route vers le rail (80 % des flux logistiques) a permis de diviser par 3 en 5 ans (entre 2008 et 2012) les émissions de CO2 en diminuant le nombre de camions sur les routes (-150 000 en 5 ans) : il en résulte - 80 000 tonnes de C02 rejetés (1 tonne équivalent carbone correspond par exemple à 1 aller/retour Paris/New York en avion pour une personne). Depuis 2012, le ferroutage s’est encore intensifié pour s’étendre à l’acheminement des fournitures. Une solution « rail-fleuve » entre la brasserie d’Obernai (équipée depuis 1969, année de soninauguration, de 14 km de rail) et le port autonome de Strasbourg a également été adopté pour les produits destinés à l’exportation.

Eco-distribution : La stratégie logistique de Brasseries Kronenbourg privilégie les modes de transport doux, contribuant significativement à l’amélioration de la qualité de l’air. Le transfert de la route vers le rail (80 % des flux logistiques) a permis de diviser par 3 en 5 ans (entre 2008 et 2012) les émissions de CO2 en diminuant le nombre de camions sur les routes (-150 000 en 5 ans) : il en résulte - 80 000 tonnes de C02 rejetés (1 tonne équivalent carbone correspond par exemple à 1 aller/retour Paris/New York en avion pour une personne). Depuis 2012, le ferroutage s’est encore intensifié pour s’étendre à l’acheminement des fournitures. Une solution « rail-fleuve » entre la brasserie d’Obernai (équipée depuis 1969, année de soninauguration, de 14 km de rail) et le port autonome de Strasbourg a également été adopté pour les produits destinés à l’exportation.Le cycle de production

Source Image : Brasseries Kronenbourg

Source Image : Brasseries Kronenbourg  BRASSERIES KRONENBOURG réalise 40% de la production française de bière à Obernai, dans la plus grande Brasserie de France

BRASSERIES KRONENBOURG réalise 40% de la production française de bière à Obernai, dans la plus grande Brasserie de FranceL’excellence brassicole de Brasseries Kronenbourg, filiale depuis 2008 de Carlsberg Group, 4e brasseur mondial, s’appuie sur les performances de son outil de production.Toutes les bières de Brasseries Kronenbourg sont fabriquées à Obernai (Bas-Rhin) dans le plus grand pôle brassicole français. Elle a vu le jour à la fin du XXe siècle, en 1969, et est aujourd’hui la plus grande de France. Elle s’étend sur 70 hectares et offre une puissance de production de 7 millions d’hectolitres paran, ce qui représente l’équivalent d’une bière sur 3 consommées en France, ce qui équivaut à 40% de la production totale française de bière.La tradition s’y perpétue dans des installations de production toujours à la pointe pour garantir des bières de la plus haute qualité, fraîchement brassées. En effet, si ici le rite séculaire du brassage est observé, d’immenses chaudières en inox remplacent les gros chaudrons de cuivre que restituent les images anciennes. A l’extérieur s’alignent 53 tanks de fermentation (TOD, Tank Out Door) contenant chacun 4 millions de demi. Tout est géré par une informatique de pointe.Après la filtration (à une vitesse de 450 à 900 hectolitres à l’heure), la bière est conditionnée soit en bouteille et en boîte (à la vitesse de 500 000 bouteilles de 25cl /heure) soit en fûts (600 fûts à l’heure, pasteurisés à 60°C) puis mise en pack et sur palettes pour les expéditions.Sur le site 14 kilomètres de rails ont été installés dès 1969 pour faciliter le ferroutage qui aujourd’hui représente 80% des flux logistiques.Source : Communiqué Brasseries Kronenbourg

BRASSERIES KRONENBOURG, BRASSEUR EN FRANCE DEPUIS 350 ANSFiliale française du Groupe Carlsberg depuis 2008 et brasseur en Alsace depuis 1664, Brasseries Kronenbourg est le premier brasseur de France.Nous produisons 700 millions de litres de bière par an dans la plus grande brasserie de France à Obernai (Bas-Rhin) et détenons 30% du marché à travers un portefeuille de marques exceptionnel : Kronenbourg (le grand nom de la bière en France), 1664 (la bière française la plus vendue dans le monde), Grimbergen (la bière de dégustation la plus demandée), Carlsberg (la grande marque internationale), Skoll Tuborg (la nouvelle bière tendance), ...Brasseries Kronenbourg, ce sont 1210 passionnés de la bière qui réalisent un chiffre d’affaires de 932 millions d’euros en 2013.Excellence Brassicole®, Innovation Partagée® et Responsabilité Solidaire® : c’est autour de ces 3 axes que notre entreprise, forte de 350 années d’existence, a construit et poursuit son développement. www.brasseries-kronenbourg.com

BRASSERIES KRONENBOURG, BRASSEUR EN FRANCE DEPUIS 350 ANSFiliale française du Groupe Carlsberg depuis 2008 et brasseur en Alsace depuis 1664, Brasseries Kronenbourg est le premier brasseur de France.Nous produisons 700 millions de litres de bière par an dans la plus grande brasserie de France à Obernai (Bas-Rhin) et détenons 30% du marché à travers un portefeuille de marques exceptionnel : Kronenbourg (le grand nom de la bière en France), 1664 (la bière française la plus vendue dans le monde), Grimbergen (la bière de dégustation la plus demandée), Carlsberg (la grande marque internationale), Skoll Tuborg (la nouvelle bière tendance), ...Brasseries Kronenbourg, ce sont 1210 passionnés de la bière qui réalisent un chiffre d’affaires de 932 millions d’euros en 2013.Excellence Brassicole®, Innovation Partagée® et Responsabilité Solidaire® : c’est autour de ces 3 axes que notre entreprise, forte de 350 années d’existence, a construit et poursuit son développement. www.brasseries-kronenbourg.comwww.facebook.com/BrasseriesKronenbourg.sas